Un premier essai car je n'avais aucune idée de ce que cela pouvait donner. 4 tubes de PVC de 32 mm de diamètre et 2 mètres de long. C'est moins rigide que je l'imaginais. Mais à 5,95 euros l'unité, on ne peut pas exiger l'impossible ;-)

Finalisation des couples

Les couples sont découpés. Une petite erreur au passage , les encoches pour longeron devraient être inclinées : pour le calcul propre, l'inclinaison est la dérivée de cosh (donc sinh). Sans aller juqu'à cette extrémité mathématique, il eut été malin de prendre l'angle de coupe lors du montage à blanc. On verra à la fin la liste des erreurs !

Les couples sont enfin ciselés pour un poids total de 3kg4. Bien sûr il restera à finaliser la découpe interne (les supports de tube PVC) et le couple 0 (le haut est laissé pour garder une référence) une fois les longerons et la quille collés.

On voit bien sur cette photo, le couple M0 sans que le haut ne soit découpé.

Astuce de découpage

En utilisant quatre serres-joints avec poignées, on peut facilement positionner le couple à découper à environ 10 centimètres de hauteur, amplement suffisant pour le passage de la scie sauteuse. J'ai trouvé cela par hasard et cela gagne un temps fou de positionnement.

Les étraves

Ce sont des plaques de contreplaquées de 15 mm de large comme les couples mais placées dans en long et pas en travers (rotation 90° selon l'axe Z).

Maintenant, il faut les découper : c'est assez simple, un trou avec la scie cloche pour attacher le bateau à ses amares et un coup de scie cloche pour emboîter les tubes PVC.

De préférence, supprimer le foret qui permet de centrer la scie cloche, sinon, il ne restera plus de bois !

Encore un montage à vide pour voir le résultat.

Le fait d'avoir ajouté les 5 cm au dessus de la ligne zéro sur les deux étraves et sur le couple zéro permet de garder un niveau horizontal en mettant le squelette à l'envers.

Découpe des tubes PVC

Maintenant on peut découper les tubes PVC, pour faire trois blocs : l'avant et l'arrière qui sont symétriques et le milieu comme raccord. Les tubes verticaux de l'avant et arrière (donc 4 tubes) ont une longueur de 123,5 (on garde 2 centimètre de dépassement sur l'étrave) et 96,5 pour les tubes centraux (2 tubes). Ces mesures sont prises en tenant compte de manchons de raccord de 5 centimètres.

On en profite pour marquer les différents positions des couples (un petit trait de scie) pour un montage démontage facile.

Et voilà un premier montage enfin avec les bonnes position.

Les oreilles de l'éléphant

A ce stade, je m'aperçois qu'il serait plus pratique d'avoir une référence à l'horizontale pour les deux couples M1. Pour l'instant seul M0 et les deux étraves conservent cette référence. Donc nous sommes partis pour faire à nouveau les deux couples M1.

On en profite pour préciser certaines côtes un peu oublié précédemment.

On voit en haut à droite les oreilles qui vont permettre de matérialiser la ligne à +50 et que nous allons trouer comme celles de pirates des temps anciens à ceci près que nous utiliserons le diamètre 32.

Un peu de peinture

En attendant, l'été pour la construction complète, anticipons la peinture des couples.

La peinture est un vernis des plus classique, Le Tonkinois.

On peut voir aussi que le châssis interne permet de facilement peindre les couples.

On voir une partie non vernie sur le haut du coupe. Elle est censée être découpée une fois les longerons posés.

Comment fixer les longerons

idée serait de ne pas utiliser de vis car elles seraient dans l'épaisseur du contreplaqué ce qui favoriserait plus le décollement que la tenue.

Nous prévoyons d'utiliser des serre-câbles

Vu de dessus, un couple et une baguette (coupée) de 18x18. Avec trois trous de diamètre 4, on peu facilement passer et serrer un serre-câble.

L'étuve

Pour former les longerons autour des couples, il faut une étuve ... ou bien prendre des longeron en frêne, bois très flexible paraît-il (mais je n'ai pas essayé).

Mon maître es-construction naval, François (vous le trouverez sûrement sur l'Île Monsieur à Sèvres), m'a indiqué qu'il était faisable de fabriquer une étuve assez simplement Me voilà lancé.

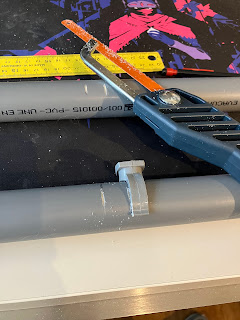

Première chose, une décolleuse à papier peint pour faire de la vapeur. Ensuite un tuyau en PVC (Diamètre 80, ce qui suffira pour mes quatre baguettes de 18x18) qui sera la chambre de l'étuve.

La décolleuse est fournie avec un tuyau souple que l'on raccorde un peu comme on peut au PVC.

Voici le petit montage avec la vis (en nylon je suppose) présente sur la spatule de décollage collée sur un embout de PVC. Le premier essai avec de l'Araldite a été décevant puis avec une colle résistante à la chaleur (200°), tout va bien.

Ne pas oublier un petit trou d'évacuation de la vapeur à l'autre extrémité du tube de 80.

Et c'est parti pour 25 minutes/

Un peu de patience et nous pouvons attacher le longeron traité par la vapeur sur le cadre.

Une fois sec, une heure environ, les serres-joints sont ouverts et le longeron garde la forme prise sur le cadre. Pour la suite il faudra coller les longerons.

Attention, le PVC devient mou avec la chaleur donc le laisser sur un support continu.

Les longerons

Il devront mesurer 360 cm, longueur assez facile à calculer dés lors que l'on connait le coefficient de la chainette, la courbe externe du kayak. Cependant, le bricomagasin local ne fait que du 250 cm. Il va falloir rabouter deux longerons.

Quitte à faire dans l'ancien, j'ai retrouvé un livre qui indique la taille de l'enture nécessaire.

source : Eléments de technologie aéronautique, 2ème édition de E&R Belliard, A Maldant, G Salomon

Le livre est de 1972, heureusement, car je suppose que cette notion ne doit plus exister dans les livres modernes.

Dans notre cas, l'épaisseur est de 1,8 cm ce qui donne une longueur de 27 cm.

Ce sera notre prochain défi : scier une droite de 27 cm sur une épaisseur d'1,8 cm.

Gabarit pour enture

A l'aide de 2 bouts de planches Ikea, voici la réalisation d'un gabarit pour tailler mes entures, selon les bon conseil de José. La planche doit être assez longue pour positionner une mini scie circulaire portative, sachant qu'il y aura les serres-joint pour bloquer le longeron.

Taille du longeron

On voit nettement que le longeron est positionné incliné para rapport au gabarit. Ceci permet de faire une découpe assez propre et de la taille.

Ce n'est pas représenté sur la photo, mais le gabarit est entaillé car la scie doit faire un peu plus que l'épaisseur du longeron.

Grosse déception sur le collage du longeron

On colle l'enture sur elle même et on laisse sécher avec un super colle à bois.

Après une journée de séchage, j'ai mis le longeron dans l'étuve (45 minutes) et une partie de l'enture s'est décollée. Faut-trouver une autre colle.

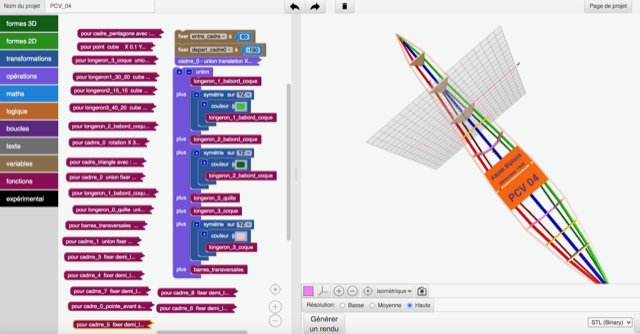

Les plans

A ne pas utiliser en l'état car aucun test n'est fait mais cela permet d'avoir la mémoire de ce qui a été fait jusqu'à présent.

Plan des demi-couples

Plan global

Premier montage à coté du bassin de test

Les lattes de lit restent à ajuster.

L'outillage pour l'entoilage de la coque

La coque devra être entoilé, ce qui va demander de la manipulation de la coque car la toile c'est du papier mouillé de colle, donc pas très rigide.

L'idée est donc de faciliter le fait de tourner le bateau sur son axe et d'enrouler le papier plus facilement.

Sur un idée de José, on pourrait faire deux roues qui entoure la coque et que l'on pourrait fixer aux oreilles des deux couples M1. Voici donc une première approximation en maquette. Les roues sont octogonales pour éviter que le Kayak ne roule par lui-même.

La construction

Une planification agressive

Le chantier naval est en cours de transfert dans une région adaptée, c'est-à-dire pas loin de la mer. Dans l'ordre :

- achat des tiges et réalisation des longerons par collage (x4)

- étuvage et formage des longerons

- montage et collage longerons

- réalisation de la quille

- pose de la quille

Jour 1

Le premier jour a été décevant : les longerons en sapin plain de noeud, pas aux bonnes dimensions. Cependant après avoir visité la plupart des menuiseries et marchands de bois de la ZAC Lazzaro de Colombelles (Atelier Lesort, Dispano, TM Actuel Pharm), avec à chaque fois un super accueil, quelques informations importantes :

- il faut s'y prendre bien avant et pas le premier aout (oops)

- si on trouve un bois un peu grand en dimensions, un menuisier peut assez facilement le raboter

- le sapin du nord est plein de noeuds mais le pin des landes n'a pas de noeuds (bon sang ne saurait mentir) et donc peut être utiliser à défaut de bois exotique

Jour 2

Enfin, des longerons de 17x17 (au lieu de 18x18) en pin des Landes. Seulement, il ne font que deux mètres donc cela va être un peu juste avec les entures qui sont longues.

Les entures sont réalisées, les longerons collés, la quille aussi.

Maintenant c'est 24 heures de séchage car la colle utilisée est spéciale haute température pour pouvoir supporter l'étuve.

A propos de l'étuve, elle a été complétée pour faire les 4 mètres.

Jour 3

Après 24 heures de séchage, le jour 3 doit être celui de l'étuvage et fu formage. Le conseil initial de François était de poser les logerons, d'attendre que cela sèche et puis ensuite de faire le montage avec de la colle.

En fait, dans l'action, cette belle méthodologie s'est révélée difficile à mettre en oeuvre. Donc, nous sommes passés directement au vissage des longerons (a plus colle !) avec des serres câbles pour les étraves.

Fin de jour 3, les 4 longerons posés. Un longeron décolé mais collé à nouveau : on verra dans 24 heures si cela tient.Jour 4

Aujourd'hui, pose de la quille. Pas très compliqué.

La quille se voit bien car le bois est très blanc : du PDL (Pin des Landes pour les connaisseurs)

Ensuite, les membrures sont découpées pour supprimer les oreilles découpées pour le bâti interne en PVC.

Cela gagne du poids et permet aux courageux marins de passer leurs pieds.

Jour 5

Réalisation du ber.

et premier test pour voir comment se comporte le bateau dan son ber.

L'idée est bonne mais finalement nous allons suspendre le bateu dans l'abri de jardin.

Maintenant, il faut vernir tout le squelette de notre bateau avec l'aide notre mai le Tonkinois.

Fin de jour 5 : 24 heures d'attente avant la deuxième couche.

Jour 6

Avant de poser la deuxième couche de vernis, une pose pour les Friends & Family.

De nouveau, attente de 24 heures avant que la deuxième couche ne colle plus trop. Zut, j'ai oublié l'hiloire. A voir demain.

L'hiloire

Aussi appelée brise-lame mais dans notre cas ce la ne va pas briser grand chose. Nous allons remplacer les deux longerons latéraux du cockpit par deux longerons plus hauts avec un petit coup d'étuve.

Il aurait été plus malicieux d'intégrer l'hiloire dans le couple.

Deuxième semaine : la coque

La première couche

Mon père m'a fait part de la difficulté de poser la première couche de papier. En relisant les articles sur la première utilisation aux Etats-Unis, il est fait mention d'un première couche en bristol. De grandes plaques se trouvent dans les magasins d'arts créatifs, en privilégiant les moins chers et les plus fines (0,7 mm).

Le dessous de la coque est posé ainsi que le pontage mais pas les côtés. Les côtés sont une surface réglée et pas très larges donc la forme devrait se faire naturellement.

Les plaques de carton sont collées à la colle à bois extérieur.

L'atelier de chaudronnerie papier

L'utilisation du terme "chaudronnerie" est un peu exagérée et mais avec un peu (trop ?) d'imagination on peut se croire en train de fabriquer la coque

Q-252

Pour l'atelier, les bers ne sont pas pratiques et finalement 2 crochets dans la cabane de jardin suffisent, même si cela ne vaut pas le grenier de ma grand-mère (séquence nostalgie !).

L'avantage de ce système est de pouvoir retourner le kayak sans trop toucher la coque et donc de continuer la fabrication sans abimer la partie en cours de séchage.

En complément, une table et une planche d'encollage, quelques pots de confitures et la fameuse colle Quelyd.

Malgré les incessantes injonctions de José, je n'ai pas fait ma propre colle à base de farine : en 1946, mon père et mon oncle auraient eu un tout autre usage de la farine que de la colle pour Kayak ;-)

Mais la colle à tapisserie est faite à base de fécule de pommes de terre donc suffisamment "roots" pour le projet.

Et au bout de quelques heures de travail et quelques jours de temps

Une fois que le kayak est suspendu et la première couche faire, on encolle un feuille et on la pose. Par recouvrement on fait toute la coque, on retourne le kayak et on finalise le pont. Et puis on laisse sécher.

Seul, il faut environ une heure pour faire une couche, mais c'est plus rapide à deux... puis une journée pour que la couche sèche. Effectivement si on peut trouver un local qui ferme et qui reste un peu chaud la nuit c'est mieux. La canicule nous a permis de progresser rapidement malgré un atelier qui ne fermait pas la nuit. Ensuite c'est plus long.

Pour l'instant le chantier s'est refermé et attend du temps et du soleil pour ouvrir à nouveau.

A suivre ...

- Encore 5 couches de papier

- Un peu de peinture et de vernis

- des tests

Pour le prochain KAYAK

- faire des découpes plus précises, d'autant plus qu'en hiver on a le temps

- ne pas faire d'oreilles externes vraiment pas pratiques pour poser le papier journal

- ne laisser que les deux oreilles du centre, les autres n'ont pas servies et elles donnent une contrainte forte : elles obligent d'être centrées pour aller dans tous les couples.

- on peut faire des oreilles internes sur les couples M1 : elles ne devraient pas gêner les pieds

- incliner les découpes qui accueillent les longerons d'autant plus que l'angle se calcule facilement (vive les chaînettes)

- Intégrer l'hiloire directement dans la couple et coller une simple baguette pour faciliter la pose du pont en carton

- L'intégrer le niveau zéro dans tous les couples pour faciliter la pose des longerons et de la quille : ensuite les supprimer.

Références

https://www.lacale2lile.fr/bateaux_de_Waters-and-sons

https://www.fohbc.org/PDF_Files/ElishaWaters_Faulkner.pdf

Cockleshell heroes, un livre de courage et de Kayaks

2 commentaires:

L'oeuvre d'une vie, enfin!

bonjour

je félicite vivement .mon fils Cyril qui a voulu revenir sur mes pas en fabriquant le kayak que j.avais realisé dans les années cinquante

En 2025 on ne retrouve plus rien pour faire une réalisation de ce type.

Entre 1950 et 1955 j’habitais un petit village du massif central où il y avait un scieur en long et un charron.Le scieur n’utilisait que des bois de la région chêne hêtre frêne etc il m.a fourni les plaques pour faire les cadres et les éléments de plus de 6métres pour les accrocher

mon arrière grand père disposait dans son grenier d.une scie à pedale avec col de cygne pour découper les cadres.

on utilisait à l’époque de la colle Quelhid pour encoller le papier.

et quelques vis supplémentaires et le tour était joué.

personne ne s.est noyé, heureuse époque.u

Enregistrer un commentaire